Этап шлифовки и полировки является самым важным в подготовке металлографических образцов. На этой стадии производится поэтапное удаление слоев материала с поверхности образца с целью изучения его металлографической структуры. Также можно сказать, что это последовательное нанесение на образец все более тонких царапин для получения зеркальной поверхности.

Аппаратное обеспечение этапа шлифовки и полировки – это шлифовально-полировальные станки. Они могут быть ручными и автоматическими, с одним или двумя рабочими кругами.

АБРАЗИВНЫЕ МАТЕРИАЛЫ

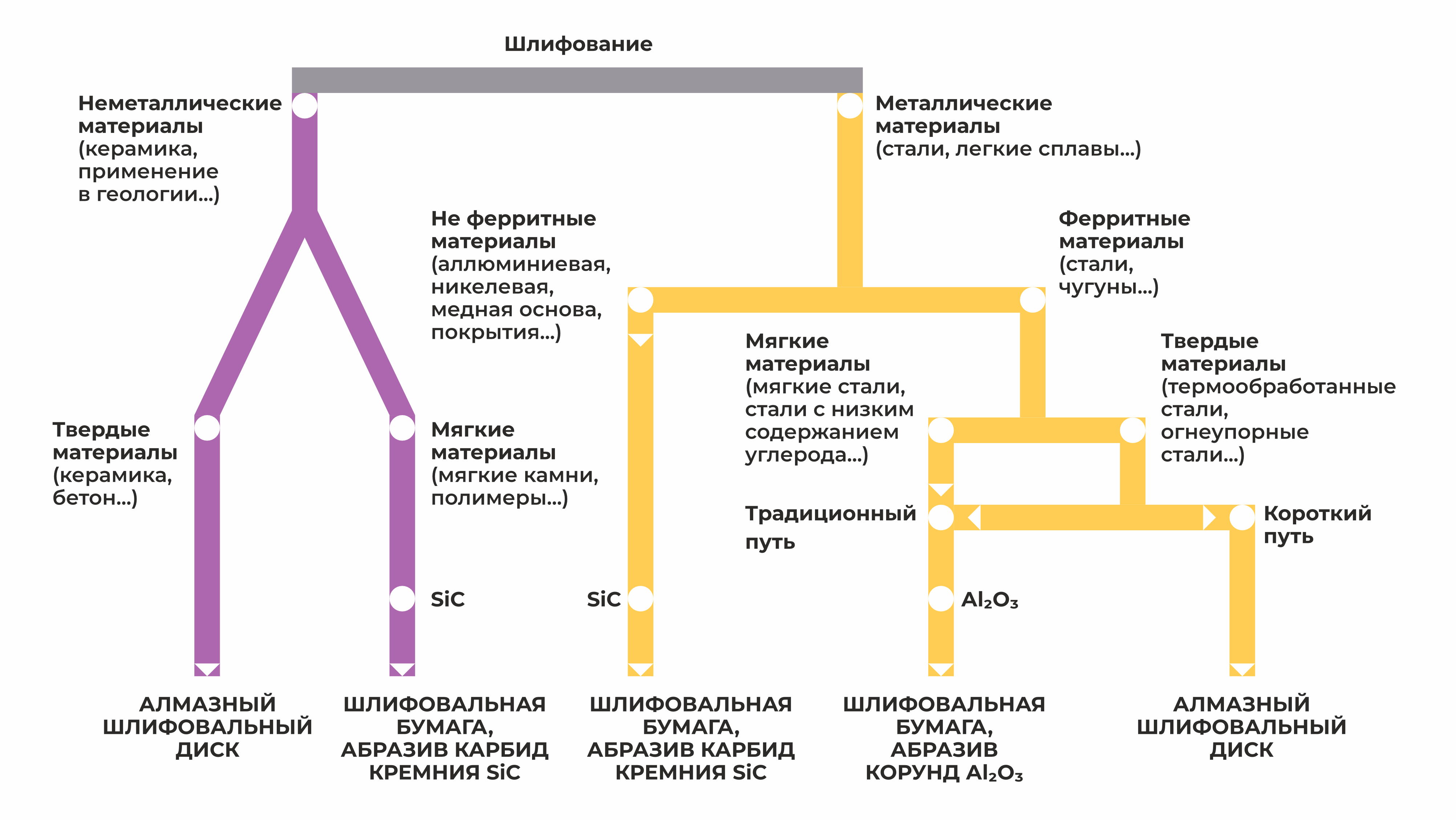

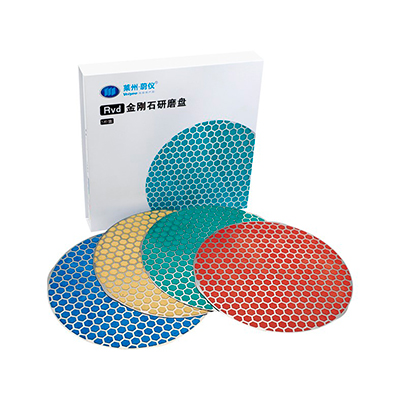

Снятие материала с поверхности образца происходит с помощью абразива: зафиксированного (связанного) или свободного. Зафиксированный абразив – это либо абразивная бумага (абразивом выступает карбид кремния SiC или корунд Al2O3), либо алмазные шлифовальные диски. Связанный абразив используется на этапе шлифовки.

Выбрать подходящий зафиксированный абразив можно, руководствуясь схемой ниже.

В процессе шлифовки при переходе от выравнивания поверхности к тонкому шлифованию необходимо, как правило, три раза уменьшить зернистость абразива. Чем меньше зернистость абразива, тем тоньше получаемые царапины, поэтому начинают шлифовку с абразива с самой большой зернистостью (самый большой размер абразивных частиц) и постепенно переходят к абразиву минимальной зернистости.

По завершении шлифовки (обработки зафиксированным абразивом) переходят к полировке (обработка свободным абразивом).

Свободный абразив – это разнообразные алмазные или оксидные суспензии, алмазные аэрозоли, алмазные пасты, порошки карбида кремния, оксида алюминия, оксида хрома. Свободные абразивы не применяются самостоятельно, и используются совместно с лубрикантом и полировальным сукном.

АЛМАЗНАЯ СУСПЕНЗИЯ

Наиболее широко используемый свободный абразив – это алмазная суспензия. Для нее применим тот же принцип, что и для связанных абразивов: чем меньше размер частиц, тем тоньше царапины, поэтому полировку начинают с большего размера алмазных частиц и постепенно движутся в сторону уменьшения.

Алмазные суспензии помимо размеров частиц отличаются модификацией (монокристаллические и поликристаллические). Для большинства материалов скорость снятия материала выше при использовании поликристаллических суспензий, поскольку у частиц таких суспензий большое количество режущих граней. Кроме того, использование поликристаллической суспензии обеспечивает малую глубину образующихся на материале царапин при сохранении высокой скорости снятия.

- Монокристаллические суспензии - подходят для рутинных задач, дают больший расход, но дешевле по стоимости.

- Поликристаллические суспензии - используются для высококачественной подготовки. Ниже расход, более высокая стоимость.

Алмазные суспензии могут быть на водной или спиртовой основе, в зависимости от типа обрабатываемого материала. Если материал обладает высокой коррозионной активностью, то следует выбирать безводные суспензии на спиртовой основе. Для остальных случаев можно использовать суспензии на водной основе. Во всех случаях обязательно использование лубриканта.

ЛУБРИКАНТЫ

Лубриканты – это специализированные жидкости, которые уменьшают трение между образцом и абразивом и охлаждают обрабатываемую поверхность. Количество лубриканта при полировке должно быть оптимальным: с одной стороны обеспечивая хорошее охлаждение и сводя трение к минимуму, с другой – не допуская смывания абразива с полировального сукна и прекращения снятия материала.

Лубриканты могут быть на спиртовой или на масляной основе, тип выбирается в зависимости от свойств материала и абразива. Как правило, лубриканты на масляной основе используются для чувствительных к воздействию воды материалов.

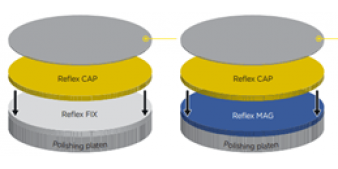

ПОЛИРОВАЛЬНОЕ СУКНО

Совместно со свободным абразивом используются различные типы полировального сукна. Выбор сукна осуществляется по типу и размерности соответствующего свободного абразива и типу обрабатываемого материла.

По видам полировальное сукно подразделяется на:

- Ткань (свойства варьируются в зависимости от характера волокон и типа плетения).

- Искусственные волокна (свойства различаются по характеру, длине и плотности волокон по полировочной основе).

- Нетканый материал (смесь различных волокон, пропитанных связующим: пластиком, эластомером или латексом)

УСЛОВИЯ И МЕТОДИКИ ОБРАБОТКИ

Помимо подбора подходящих расходных материалов для шлифовки и полировки немаловажным фактором является подбор подходящих условий и методики обработки.

Ключевые факторы, которые влияют на качество шлифовки и полировки – это скорость вращения рабочего круга, прилагаемое к образцу усилие и количество времени на пробоподготовку.

- Скорость вращения рабочего круга меняется в зависимости от этапа пробоподготовки: на этапе выравнивания поверхности для быстрого снятия материала будет использоваться высокая скорость вращения, при последующих шагах скорость нужно уменьшать для предотвращения выбрасывания суспензии из рабочего пространства.

- Усилие, которое прикладывается к образцу вручную (при использовании ручного станка) или автоматически (центральная или индивидуальная нагрузка автоматического станка) подбирается, исходя из размеров образца: чем больше площадь обрабатываемой поверхности, тем больше усилие. Также следует иметь в виду, что очень большое приложенное усилие может повлечь за собой повреждение образца.

- Время подготовки пробы по возможности нужно сводить к минимуму во избежание получения нежелательного рельефа образца и завала края, а также избыточного расхода материалов.

Классические методики пробоподготовки, как правило, состоят из 5-6 шагов, с постоянной сменой материалов на каждом круге, что суммарно занимает около 12-15 минут. Современные методики нацелены на получение лучшего результата за минимальное время. К примеру, использование алмазных шлифовальных дисков вместо классической абразивной бумаги уменьшит количество шагов до трех и сократит время пробоподготовки до 9 минут.

Узнать подробнее об оборудовании для шлифовки и полировки, подобрать расходные материалы и методики пробоподготовки Вы можете обратившись к инженерам компании ЛЮКОН ПРО написав запрос на info@lucon.pro.

...

24.01.2023