TFM (TOTAL FOCUSING METHOD) - МЕТОД ПОЛНОЙ ФОКУСИРОВКИ

Если Вы интересуетесь темой ультразвукового контроля, то, вероятно, уже слышали о набирающем популярность методе полной фокусировки TFM (Total Focusing Method).

Развитие технологий неразрушающего контроля привело к увеличению числа доступных устройств с поддержкой данного метода. В нашей статье мы рассмотрим особенности работы и преимущества метода TFM в ультразвуковых исследованиях, опираясь на статью первопроходцев в области TFM с 2013 года - компанию Eddyfi.

Говоря о TFM методе, следует упомянуть полный матричный захват (FMC) - это стратегия сбора данных, которая использует преимущества ультразвукового контроля с фазированной решеткой (PAUT), собирая все возможные комбинации приема-передачи в датчике. Далее этот объем данных обрабатывается с помощью метода TFM.

Eddify Technologies приводит несколько доводов, почему следует рассматривать для работы дефектоскоп, который позволяет операторам отображать TFM A-сканы именно в режиме реального времени.

Во-первых, давайте резюмируем ключевое различие между ультразвуковым контролем с фазированной решеткой и методом полной фокусировки: в них используются уникальные стратегии сбора сигналов и обработки изображений.

Какой из методов лучше?

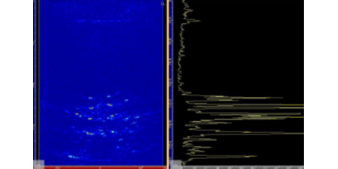

PAUT и TFM могут предлагать аналогичные или одинаково улучшенные возможности обнаружения в зависимости от типа выполняемой проверки. При использовании фазированных решеток (PAUT), ультразвуковые лучи обычно не сфокусированы и могут быть менее эффективными для обнаружения более мелких дефектов. TFM-метод создает изображение, в котором каждый пиксель является результатом сфокусированного луча. Это делает TFM идеальным решением для обнаружения мелких дефектов, таких как высокотемпературная водородная коррозия (HTHA), одиночные включения или пористости и трещиноподобные дефекты, благодаря улучшенной чувствительности дифракционных эхосигналов на концах дефекта.

Если Вы хотите быть уверены, что получаете максимальную отдачу от вложенных средств, используете самый современный продукт в мире неразрушающего контроля, который разработан для будущих требований ультразвукового контроля и позволяет выйти за рамки соблюдения стандартов НТД – то решение TFM единственно возможное. Именно свойства TFM УЗ метода помогут вам более эффективно перейти от сбора данных к анализу: быстрее увидеть проблему, быстрее решить ее и перейти к следующей работе.

Аналитические измерения служат для получения информации о размере, объеме, местонахождении и типе обнаруженных дефектов. Размер объемных дефектов обычно определяется с использованием методов, основанных на амплитуде, в то время как плоские дефекты, такие как трещины, характеризуются методом дифракции на концах. Более подробную информацию о размерах дефекта можно получить, проанализировав сканирование в разных направлениях (т. е. параллельно, перпендикулярно). Во всех случаях дефектоскописту необходим доступ к сигналам A-скана для измерения любой информации об амплитуде. Портативные дефектоскопы M2M Gekko и Mantis отображают TFM в реальном времени и все необходимые виды - A-скан, D-скан, C-скан, динамику эхо-сигналов, вид сбоку и 3D-изображение - через интуитивно понятный интерфейс программного обеспечения для УЗК Capture.

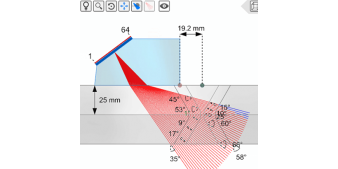

Чтобы проиллюстрировать эти особенности, мы рассмотрим оценку контроля сварного шва. Образец для испытаний представляет собой V-образный сварной шов толщиной 9,5 мм, проверенный датчиком 64L5-G2 и призмой SW55. Размеры интересующей области TFM были выбраны для покрытия сварного шва; т.е. режимы ТТ и ТТТТ одновременно. Количество пикселей было выбрано с учетом точности амплитуды, требуемой стандартами (ASME V статья 4), чтобы сохранить информацию о пиковой амплитуде. Хотя теоретического критерия λ / 5 может быть достаточно, мы использовали инструмент точности амплитуды, описанный здесь. Это позволило нам не только поддерживать стабильную амплитуду любого отражателя в пределах 2 дБ, но также минимизировать количество пикселей для достижения максимальной производительности, возможной для этой установки. Используя этот критерий и быстрый режим для FMC / TFM, скорость сканирования составляла 90 мм/с, принимая точки данных каждый миллиметр.

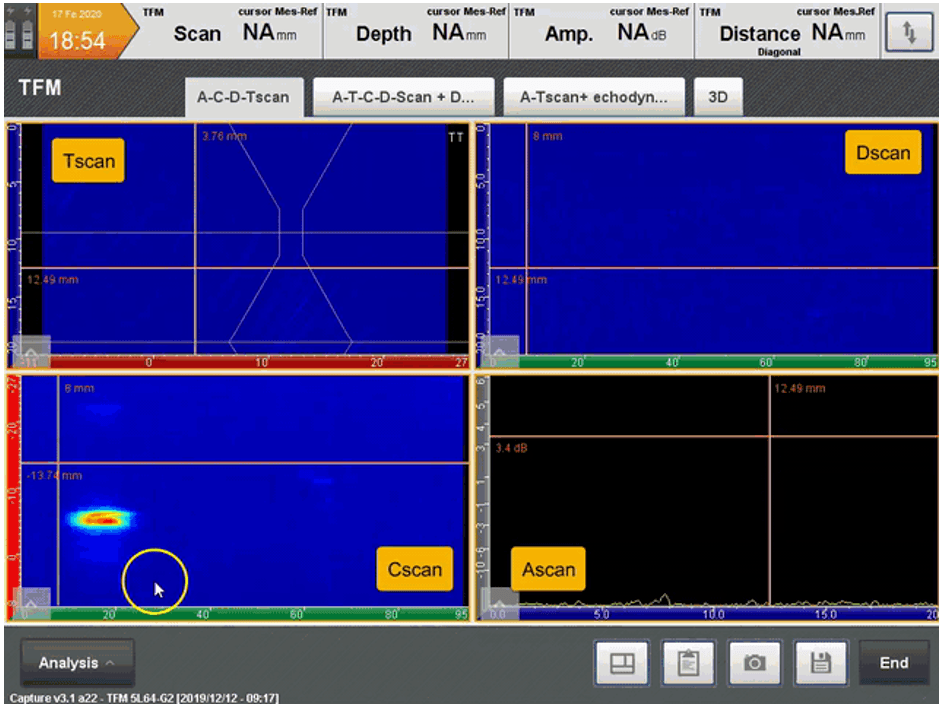

Программное обеспечение УЗ контроля Capture может разделить рабочую зону дисплея на 4 области, что позволяет операторам визуализировать множество сканов для проверки или анализа. На следующем изображении показаны T-скан, D-скан, C-скан и A-скан. В верхней части экрана можно отобразить до 8 различных настроек рабочих зон.

V-образный шов отображает индикацию, четко видимую на изображениях D-скана и C-скана. Т-скан показывает, что индикация - это трещина по средней линии, обнаруженная в однократном отражении; т.е. режим TTTT. Поскольку дефект является плоским, мы использовали дифракцию на концах для определения высоты дефекта. Используя инструмент с тремя курсорами (полоса внизу), мы переместили курсор данных, чтобы найти пиковую амплитуду дифракции от нижнего конца, автоматически поместив туда опорный курсор. Затем мы искали максимальную дифракцию от верхнего конца, чтобы автоматически установить курсор измерения. Расстояние между опорным курсором и курсором измерения указывает высоту дефекта, а также информацию, отображаемую в верхнем баннере. Отметим, что благодаря возможностям фокусировки TFM, дифракционные эхо-сигналы обнаруживаются с отношением сигнал / шум (SNR) 23 дБ и 27 дБ для верхнего и нижнего конца соответственно.

Длина трещины была измерена с использованием метода падения амплитуды относительно максимального отклика индикации при перемещении по оси сканирования с использованием того же инструмента с тремя курсорами и информации об амплитуде, измеренной в виде А-скана. Компания Eddyfi понимает важность доступа к таким изображениям, как A-скан или C-скан, при выполнении контроля с помощью TFM. Определение характеристик дефектов выполняется легко и быстро с помощью инструментов, с которыми дефектоскописты уже знакомы.

23.07.2021