Измерительный микроскоп Nikon MM400

- Производитель:

- 1

- СИ РФ:В реестре СИ РФ

| Модель | MM-400 | |

| Перемещение по оси Z | Ручное (ручки грубой/точной фокусировки с двух сторон) или моторизованное (опционально) | |

| Внешний интерфейс управляющего устройства | Встроенный | |

| Оптический тубус | Монокулярный тубус, тринокулярный тубус | |

| Измерение по оси Z | При моторизованном перемещении по оси Z | |

| Окуляр | Специализированный 10x (поле зрения 20 мм) | |

| Объектив | Объективы измерительного микроскопа | |

| Предметный столик | PS 6x4B, PS 4x4B, PS 2x2B | |

| Осветитель | Диаскопический | Диаскопический светодиодный осветитель (стандартная комплектация), галогенный источник света (12 В, 50 Вт) (опция)* |

| Эпископический | Эпископический светодиодный осветитель | |

| Максимальная высота образца | 150 мм | |

| Габариты (Ш x Г x В) / Масса | 300 x 600 x 638 мм / приблиз. 50 кг | |

*Требуется источник питания

Помимо стандартной модели возможны следующие модификации

- MM-400S – микроскоп для измерений по двум осям(ХY),

- MM-400/LM – микроскоп для измерений по трем осям с моторизацией по оси Z, с механизмом помощи фокусировки, тринокуляром, светодиодным освещением и встроенной шкалой по оси Z.

- MM-400/LV - микроскоп для измерений по трем осям с моторизацией по оси Z, с переменным увеличением, тринокуляром, светодиодным освещением и встроенной шкалой по оси Z.

- MM-400/LVFA - микроскоп для измерений по трем осям с моторизацией по оси Z, с переменным увеличением, с механизмом помощи фокусировки, тринокуляром, светодиодным освещением и встроенной шкалой по оси Z.

- MM-400/L – микроскоп для измерений по трем осям c ручками грубой / точной фокусировки находящимися с обеих сторон, тринокуляром, светодиодным освещением и встроенной шкалой по оси Z.

- MM-400/SL - микроскоп для измерений по трем осям рекомендуется для использования с цифровым устройством регистрации и отображения данных стороннего производителя (не Nikon).

- MM-400/U - микроскоп для измерений по двум осям(ХY) с большим увеличением, со светодиодным освещением, тринокуляром, c ручками грубой / точной фокусировки находящимися с обеих сторон и универсальным эпископическим осветителем.

- MM-400/LMU - микроскоп для измерений по трем осям, с функцией автофокусировки, универсальным эпископическим осветителем, с моторизацией по оси Z, светодиодным освещением и встроенной шкалой по оси Z.

- MM-400/LU - микроскоп для измерений по трем осям с универсальным эпископическим осветителем и механизмом помощи фокусировки, светодиодным освещением и встроенной шкалой по оси Z, , c ручками грубой / точной фокусировки находящимися с обеих сторон.

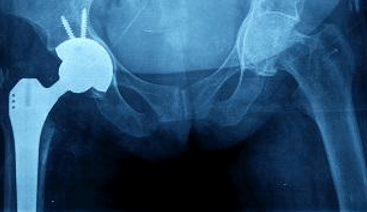

Подраздел применений «Медицина»

Достоверные исследования и измерения ключевых компонентов играют ключевую роль в достижении надежных и воспроизводимых характеристик, необходимых как для простых одноразовых катетеров, так и для самых передовых систем транспортировки лекарств.

Для отсева бракованных партий, медицинским работникам необходимо иметь возможность проверять качество закупленных материалов перед снятием их с учета и предоставлять полный контрольный журнал для отчётности.

Решаемые задачи

- Неразрушающие исследования дорогих прототипов и уникальных имплантатов.

- Сокращение длительных процессов проверки

- Выявление внутренней структуры (пустоты, трещины и т. д.) деталей

- Измерение размеров сложных форм в сравнении с САПР

- Выполнение автоматических измерений для больших объемов производимых деталей

---

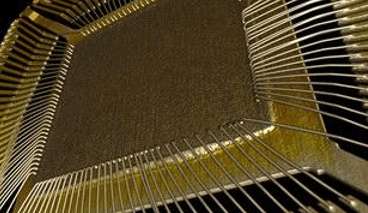

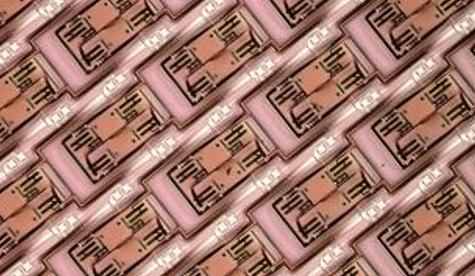

Подраздел применений «Микроэлектроника»

Меньше, дешевле, быстрее - это постоянная забота производителей микроэлектронных устройств. В этой отрасли каждое новое поколение продуктов должно превосходить своих предшественников при меньших размерах и без значительного увеличения затрат.

Эти производственные правила также влияют на каждый из компонентов, участвующих в их производстве, включая

- Транзисторы

- Конденсаторы

- Индукторы

- Резисторы

- Диоды

По мере того, как размер этих устройств продолжает уменьшаться, растет потребность во все более мощных методах измерения для анализа все более густонаселенных печатных плат. В меньших масштабах эффект каждого несовершенства становится более заметным, в то время как новые конструктивные сложности, такие как электростатические силы, начинают оказывать ощутимое влияние на производительность.

Чтобы контролировать качество проектирования и производства в этой области, часто используется комбинация систем микроскопии. Среди них:

Стереомикроскопия и оптическая световая микроскопия или общий поиск неисправностей и проверка склейки;

Металлургическая микроскопия в проходящем и отраженном свете для контроля пластин; и видео-измерительные системы для подробного метрологического анализа и отчетности;

Система микроскопа для проверки пластин и масок для идентификации дефектов в отраженном свете

Добавление цифровых камер с высоким разрешением и интуитивно понятного, но мощного программного обеспечения для анализа может еще больше улучшить контроль качества, помогая производителям быть готовыми к производству микросхем следующего поколения и еще более высоким техническим требованиям.

---

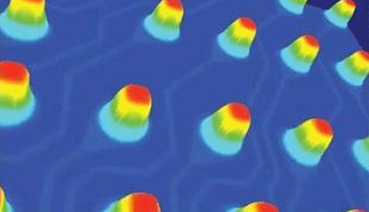

Подраздел применений «Оптоэлектроника»

От волоконно-оптических коммуникаций и беспроводных сетей до оптических запоминающих устройств и современного медицинского оборудования - оптоэлектроника становится все более важной частью современных технологий. Они составляют невидимую основу для огромного количества продуктов, обеспечивающих взаимное преобразование оптической и электронной информации, и включают в себя такие разнообразные продукты, как полупроводниковые лазеры, светоизлучающие диоды (светодиоды), фотодетекторы и оптико-электрические преобразователи.

Чтобы обеспечить надежную работу этих прецизионных устройств с течением времени, при их производстве должны соблюдаться высокие допуски, поскольку покупатель может отклонить партию из тысяч диодов, если в испытательных образцах будет обнаружен всего один дефект. Потребности в современных телекоммуникационных и электронных продуктах также создают множество производственных проблем, к которым производители и инженеры должны проявлять постоянную бдительность. Несовершенство роста кристаллов, несоответствие покрытия, загрязнение частицами, чрезмерное распыление и краевые сколы - это лишь некоторые из этих распространенных ошибок, которые могут привести к миллионам потерянных устройств, задержкам производства и, в худшем случае, потерям контрактов.

Чтобы избежать этих ловушек, необходима возможность внимательно осматривать поверхности материалов и ключевые особенности устройства, которые влияют на рабочие параметры. Для этого инженеры-оптоэлектроники полагаются на многие из тех же методов, которые используются в полупроводниковой и микроэлектронной промышленности, а также на специализированные методы, включая:

- Ручную метрологию и спекл-метрологию

- Оптическую интерферометрию

- Краевой анализ

- Стерео микроскопию

- Голографическую интерферометрию, микроскопию в инвертированном свете

По мере того, как границы оптоэлектронной конструкции продолжают расширяться до новых границ, использование этих и других систем микроскопии будет становиться все более важным для минимизации вероятности дефектных партий, оптимизации производительности и безопасного повышения урожайности.

---

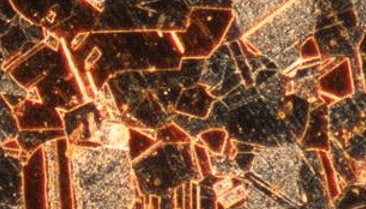

Подраздел применений «Производство металлов»

Контроль качества имеет первостепенное значение в металлообрабатывающей промышленности, поскольку недостатки в качестве могут привести к серьезному снижению производительности и безопасности. Меры контроля качества варьируются от обеспечения соответствия ключевых размеров строгим спецификациям до других критериев, таких как проверка чистоты поверхности и размера зерна / кристаллов, которые могут быть жизненно важными, поскольку они могут иметь огромное влияние на качество и производительность.

Поскольку предел прочности металлов обратно пропорционален размеру зерна или кристаллов, контроль и проверка того, что правильный размер достигается в процессе производства, имеет решающее значение при изготовлении таких компонентов, как подшипники и коленчатые валы. Дефекты в кристаллической структуре определяют ее работу под нагрузкой, поэтому возможность их обнаружения является ключевым аспектом как исследований, так и непрерывного контроля качества.

Эпископическая микроскопия и, в частности, поляризационные методы, играют ключевую роль в том, что позволяют персоналу измерять размер зерна и обнаруживать дефекты на границе раздела между соседними зернами. Ручная метрология предоставляет точные средства для оценки прототипов, проверки производительности сверлильных систем с ЧПУ и выполнения небольших контрольных проверок качества. Бесконтактное измерение высоты по оси z также может быть полезным инструментом для ручных измерительных микроскопов, используемых для контроля качества небольших объемов.

Поскольку предел прочности металлов обратно пропорционален размеру зерна или кристаллов, контроль и проверка того, что правильный размер достигается в процессе производства, имеет решающее значение при изготовлении таких компонентов, как подшипники и коленчатые валы. Дефекты кристаллической структуры определяют ее работу под нагрузкой, поэтому возможность их обнаружения является ключевым аспектом как исследований, так и непрерывного контроля качества.

Эпископическая микроскопия и, в частности, поляризационные методы, играют ключевую роль в том, чтобы позволить персоналу измерять размер зерна и обнаруживать дефекты на границе раздела между соседними зернами. Ручная метрология предоставляет точные средства для оценки прототипов, проверки производительности сверлильных систем с ЧПУ и выполнения небольших контрольных проверок качества. Бесконтактное измерение высоты по оси z также может быть полезным инструментом для ручных измерительных микроскопов, используемых для контроля качества.

Автоматизированное бесконтактное видеоизмерение позволяет не только надежно выполнять множественные измерения от края до края на большом количестве простых штампованных металлических компонентов, которые производятся миллионами, но также определять положение, диаметр, глубину и профиль отверстия на небольших объемных сложных заготовках, полученных в результате ряда процессов сверления и механической обработки. При правильном освещении и автоматическом обнаружении кромок системы видеоизмерений могут также компенсировать заусенцы, оставшиеся в результате производственного процесса. Системы бесконтактного видеоизмерения также можно использовать для сравнения CAD с фактическими данными, выполнения SPC в реальном времени и оценки шестерен.

---

Подраздел применений «Анализ поверхности»

Анализ поверхности, или метрология поверхности, - это обширная область, охватывающая анализ текстур и измерение таких характеристик, как волнистость, шероховатость и округлость материалов и объектов. Цель этих исследований - понять, каково происхождение и история объекта, например, как повлияли процессы производства и износ на текстуру и как это повлияет на взаимодействие объекта с другими компонентами и материалами. Точные и воспроизводимые измерения различий и корреляций в текстуре имеют жизненно-важное значение, поскольку они определяют такие фундаментальные свойства, как адгезия и трение.

Оптимизация свойств поверхности может улучшить характеристики продукта практически в любой отрасли, но желаемое поведение может сильно варьироваться в зависимости от предполагаемого применения. Например, во многих отраслях промышленности высокая степень шероховатости нежелательна, поскольку она вызывает трение, износ и усталость, что в конечном итоге может привести к преждевременному разрушению компонентов. В других отраслях промышленности может быть полезна определенная шероховатость, поскольку она позволяет поверхностям легче задерживать смазочные материалы. Метрология поверхности также используется для поддержки исследований в различных областях, от анализа минералов в геологии до разработки новых медицинских устройств, где в имплантатах последнего поколения используются новые покрытия для снижения адгезии бактерий и развития вредных биопленок.

Чтобы оценить различия в текстуре поверхности, метрологи используют различные микроскопические методы, от простого анализа в светлом поле до дифференциальной интерференционной контрастной микроскопии (ДИК), интерферометрии и поляризационного анализа. В зависимости от предполагаемого применения материала или объекта интересующий масштаб может варьироваться от микрона до нанометра, но в каждом случае качество объективов имеет первостепенное значение. Точный анализ текстуры может выявить важные топографические характеристики, которые определяют функциональные возможности, ограничения и общую производительность продуктов и устройств.

Исследовательским лабораториям при университетах и производителям материалов требуется еще более высокий уровень точности измерений поверхности. В случае карбида кремния (SiC), необходимого для силовых полупроводников следующего поколения, исследователям необходимо визуализировать профили поверхности порядка менее 1 нанометра. Система интерферометрического микроскопа белого света Nikon BW была разработана для удовлетворения этих взыскательных требований.

---

Подраздел применений «МЭМС»

В современном мире все более миниатюрные электронные продукты, микроэлектромеханические системы (MEMS) и наноэлектромеханические системы (NEMS) устанавливают стандарты того, что может быть достигнуто с помощью современных методов проектирования. Хотя эти устройства обычно производятся с использованием методов, аналогичных применяемым в полупроводниковой промышленности (например, фотолитография и различные процессы осаждения), производители должны четко осознавать различия, вызванные большим отношением поверхности к объему этих устройств. В этих масштабах обычные правила проектирования и производства начинают размываться, поскольку преобладают поверхностные эффекты, такие как электростатика и смачивание.

Применения и области исследований для МЭМС варьируются от экзотических до повседневных, но чаще всего они используются для ряда «умных» технологий, включая:

- Манометры давления топлива и датчики воздушного потока

- Датчики торможения

- Акселерометры для улучшенного раскрытия подушки безопасности

- Приводы и консоли

- Микрофорсунки для прямого распыления в струйных принтерах

- Навигационные гироскопы

- Микроробототехника

- «Умная пыль» для обнаружения изменений окружающей среды

---

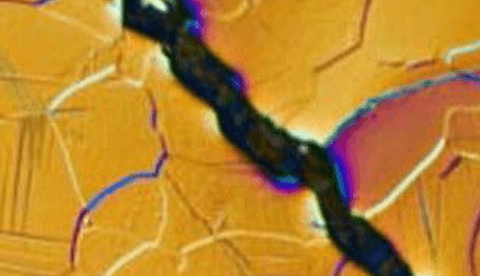

Подраздел применений «Анализ трещин и повреждений»

Во многих отраслях промышленности чрезвычайно сложно производить продукцию, которая будет полностью невосприимчива к растрескиванию и поломке при эксплуатации, что делает испытания на этапе производства и во время использования очень важными. Трещины могут возникать в ряде материалов, таких как металлы, композиты, пластмассы и минералы, и могут указывать на производственные сбои в таких отраслях, как автомобилестроение, авиакосмическая промышленность, строительство, машиностроение и производство. Неразрушающая оценка трещин важна для контроля качества и окончательного анализа отказов.

Трещины можно идентифицировать и анализировать их природу с помощью множества различных микроскопических методов, включая инвертированную микроскопию, стереомикроскопию, металлургический анализ, цифровую микроскопию и, в некоторых случаях, традиционную измерительную микроскопию или рентгеновскую / компьютерную томографию.

Своевременная оценка необходима во время производства и в течение всего срока службы, чтобы установить, произошло ли повреждение. Если это так, исследователь должен будет знать, откуда возникла причина неисправности (например, видимая ошибка литья или загрязнение), размер трещины и расстояние от точки до точки.

Инвертированные и измерительные микроскопы являются мощным инструментом в этой области, поскольку они обеспечивают высокий уровень точности, обладают достаточной прочностью и долговечностью, чтобы выдерживать вес всего вала двигателя или коробки передач, что позволяет идентифицировать трещины на месте. В качестве альтернативы, поврежденные части могут быть вырезаны для удаленного исследования, а затем установлены и проанализированы под увеличением с высоким разрешением с использованием цифровой микроскопии и программного обеспечения, связанного с этим режимом анализа.

Рентгеновские лучи и компьютерная томография - самые передовые системы, которые часто используются в сложных углеродных волокнах для инновационных аэрокосмических приложений. С помощью этой системы вы можете получить полное представление о материалах и конструкциях изнутри.